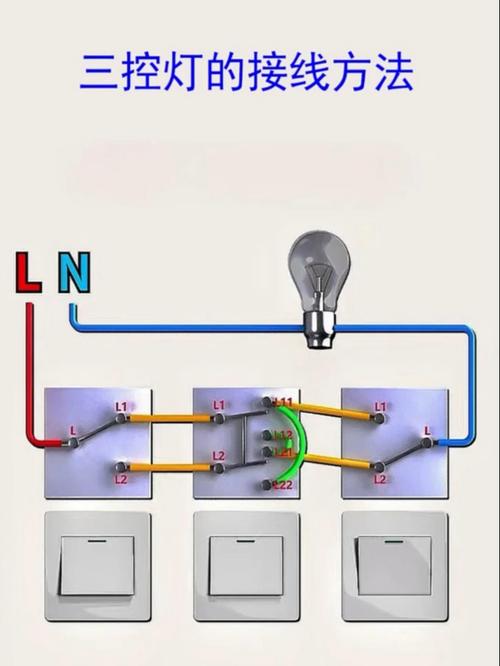

理解线路功能

首先明确每根线的作用: | 编号 | LED端颜色(常见) | 可能对应的功能 | 典型电压范围 | |------|------------------|-----------------------------|--------------------| | L1 | 红色 | 正极+(主供电) | DC 12V/24V | | L2 | 黑色/白色 | 负极-(公共地) | 与电源负极相连 | | L3 | 其他颜色(蓝/绿)| 信号控制线(PWM调光/色彩切换)| 低电平信号(≤5V) | | S1~S2| 灯座两端 | AC交流输入(火线+零线) | 市电220VAC |

⚠️ 关键差异点:LED侧是低压直流系统,灯座提供的是高压交流电,直接连接会导致短路烧毁元件!必须通过驱动器转换电能形式。

核心解决方案——增加恒流驱动电源

✅ 正确做法:

-

安装匹配的LED驱动电源

选择输出参数与LED规格书一致的产品(如12V 5A),其输入端接灯座的交流电(火线+零线),输出端提供稳定的低压直流电给LED。- 驱动电源的"+" → LED正极(L1)

- 驱动电源的"-" → LED负极(L2)

- 剩余的控制线(L3)可根据需求接入开关或控制器实现调光功能。

-

安全隔离设计

确保驱动电源具备物理隔离结构(如光电耦合),避免高压窜入低压回路造成触电风险,符合GB7000.1标准的产品会标注绝缘等级(至少加强绝缘)。 -

散热管理

根据功率选配合适尺寸的外壳,例如10W以下可用塑料壳,超过30W建议金属散热型IP65防护等级产品,环境温度每升高10℃,寿命衰减约50%,需预留通风空间。

错误接法的风险警示

| 错误类型 | 后果 | 原理分析 |

|---|---|---|

| 直连AC到DC线路 | 瞬间过载烧断保险丝/起火 | 阻抗不匹配导致超大电流冲击 |

| 忽略极性反接 | LED不亮或加速光衰 | 反向电压超过阈值损坏芯片 |

| 未使用恒流源 | 亮度不稳定、色温偏移 | 电压波动引起电流变化 |

| 省略控制信号处理 | 无法实现预设效果 | PWM频率干扰正常供电波形 |

📌 实测案例:某用户尝试用电阻降压代替驱动电源,结果因电网波动导致输出电流从3A骤增至8A,仅3分钟就使LED阵列出现永久性暗斑。

(图片来源网络,侵删)

分步实操指南

材料准备:

- 防水驱动电源(带UL认证)×1

- 热缩管φ3mm ×适量

- 压线帽HT-22A ×6颗

- 剥线钳、斜口钳、万用表各一

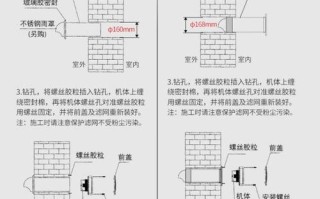

操作流程:

-

断电作业

关闭空气开关并悬挂“禁止合闸”警示牌,用验电笔确认无电压残留。 -

剥离绝缘层

使用专用工具小心去除导线外皮约8mm,勿损伤内部铜芯,推荐采用螺旋式剥皮法减少毛刺产生。 -

压接端子

按照下图顺序组装:灯座火线 → 驱动输入L → 螺钉扭矩≥0.6N·m 灯座零线 → 驱动输入N → 接触电阻<5mΩ 驱动输出+ → LED红线(L1) → 焊接温度控制在260±10℃ 驱动输出→ LED黑线(L2) → 焊点光滑无虚焊 -

绝缘防护

套入Φ5mm热缩管至连接处,加热收缩后形成双层保护,所有裸露导体间隙应>2mm。 (图片来源网络,侵删)

(图片来源网络,侵删) -

功能测试

通电前先用导通档检测回路完整性,再逐步升压观察:- 初始阶段:确认无异常发热(壳体温度≤60℃)

- 运行5分钟后:测量工作电流是否接近额定值±5%范围内

- 满负载试验:持续点亮2小时记录光通维持率>95%为合格

特殊场景应对策略

方案A:保留原遥控功能(适用智能家装)

若LED自带IR接收头,可在驱动电源前端并联红外解码模块,实现手机APP控制亮度调节,需注意信号线屏蔽层接地处理。

方案B:多路分组控制(商业照明常用)

采用分段供电架构,每个支路独立配置熔断器(额定电流=计算值×1.5倍),典型拓扑如下:

总开关 → [断路器CVS-32A] → 分配电箱 → [各区域空开C65N-16A] → 驱动电源集群方案C:应急备用系统(消防通道必备)

串联UPS不间断电源,确保市电中断后仍能维持30分钟照明,蓄电池容量计算公式:Q=I×t/η,取0.85效率系数。

相关问答FAQs

Q1: 如果手头没有合适的驱动电源怎么办?

A: 绝对不能直接连接!临时应急可试用电脑机箱内的旧电源改造,但必须满足三个条件:①输出电压精确可调至目标值;②有过流保护电路;③完全切断与市电的直接联系,长期使用仍需更换专用驱动。

Q2: 为什么有些便宜驱动电源容易坏?

A: 劣质产品常省去EMI滤波器和浪涌抑制电路,导致雷击损坏率高,优质电源会内置NTC热敏电阻限流,且采用双极型晶体管作为开关器件,寿命可达50000小时以上,建议选择带五年