全自动组装机故障的常见类型

了解故障的常见分类有助于我们快速定位问题方向。

-

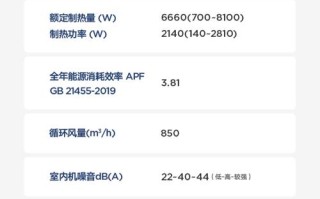

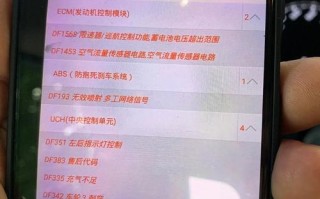

电气控制系统故障

(图片来源网络,侵删)

(图片来源网络,侵删)- 现象: 机器无法启动、某个工位不动作、动作顺序错乱、传感器信号丢失、PLC报警、伺服/步进电机报警或过载。

- 可能原因: 电源问题、传感器损坏或污染、PLC程序错误或I/O模块故障、继电器/接触器损坏、接线松动或断裂、电机驱动器故障。

-

机械与气动系统故障

- 现象: 机构动作卡顿、定位不准、重复精度下降、有异响、气缸速度过慢或不动作、气压不足。

- 可能原因: 机械零件(轴承、齿轮、凸轮)磨损、气动元件(气缸、电磁阀、气管)漏气或堵塞、物料(工件、载具)变形或尺寸不符、传送带打滑或跑偏、缺少润滑。

-

视觉系统故障

- 现象: 检测失败、识别错误、坐标偏移、系统报“相机未找到”或“光源故障”。

- 可能原因: 相机镜头脏污、光源亮度不均或损坏、参数设置错误、软件算法问题、工件反光或颜色变化过大。

-

软件与程序故障

- 现象: 人机界面死机、触摸屏无反应、程序运行到某一步骤停止、数据记录错误或丢失。

- 可能原因: HMI程序崩溃、PLC逻辑错误、通讯中断(如与机器人、视觉系统的通讯)、电脑病毒或系统文件损坏。

-

物料与产品问题

(图片来源网络,侵删)

(图片来源网络,侵删)- 现象: 供料器卡料、上料错误、组装过程中工件损坏、最终产品不合格。

- 可能原因: 来料尺寸公差过大、来料材质变化、来料表面有油污或毛刺、卷料/盘料张力不当。

系统性故障排查步骤(黄金法则)

遵循以下步骤,可以高效、安全地找到问题根源。

第1步:安全第一,确认故障现象

- 立即停机: 在机器出现异常时,第一时间按下紧急停止按钮,确保人员和设备安全。

- 观察与记录:

- 听: 有无异常噪音(如撞击声、摩擦声、电磁阀啸叫声)?

- 看: HMI(人机界面)上有什么报警代码或信息?哪个工位停止了?哪个气缸没动作?有无指示灯亮起?

- 摸(断电后): 电机、驱动器、气缸有无异常发热?

- 记录: 详细记录故障发生的时间、模式、当时正在执行的操作以及所有报警信息,这至关重要!

第2步:初步诊断,区分问题范围

- 重启大法: 尝试关闭总电源,等待30秒以上,然后重新上电,这可以清除许多临时性的软件故障或电气干扰。

- 区分是“部分故障”还是“全线瘫痪”:

- 全线瘫痪: 整个机器无法启动,问题通常在总电源、主控PLC、安全回路或紧急停止回路。

- 部分故障: 只有某个工位或功能模块出问题,问题通常局限于该模块的电气、机械或传感器。

第3步:由简到繁,分层排查

-

检查“外围”和“软件”:

- 电源: 检查总开关、断路器是否跳闸,检查24V、220V等关键电压点是否正常。

- 传感器: 检查传感器是否被灰尘、油污覆盖,可以用手遮挡或移开,观察PLC输入点状态是否变化,检查传感器的安装有无松动。

- 报警信息: 仔细研究HMI上的报警代码,查阅设备手册,报警代码通常直接指出了问题所在。

- 程序逻辑: 如果是程序停止,可以监控PLC的变量(I/O点、内部继电器等),看是哪个条件不满足导致程序暂停。

-

深入“硬件”和“机械”:

- 气动系统:

- 检查空压机压力是否足够。

- 检查气管有无明显破损、漏气。

- 用手或听诊器检查不动作的气缸对应的电磁阀是否得电(有“咔哒”声),如得电但气缸不动,可能是气缸本身或电磁阀损坏。

- 电气系统:

- 检查接线端子是否松动,特别是经常动作的部位。

- 使用万用表测量电压、通断,检查保险丝是否熔断。

- 检查电机驱动器是否报警,根据报警代码进行排查。

- 机械系统:

- 检查有无异物卡在机构中。

- 检查传送带、链条的张紧度。

- 检查关键导轨、轴承的润滑情况。

- 手动盘车(在断电和确保安全的前提下),感受阻力是否均匀,有无卡死点。

- 气动系统:

第4步:隔离与测试

- 模块替换法: 如果怀疑某个传感器、电磁阀或电路板损坏,可以用一个确认是好的备件进行替换,看故障是否消失,这是快速定位硬件故障的有效方法。

- 缩小范围: 如果问题复杂,可以尝试让机器只运行有问题的那个工位,或者手动操作该工位,来集中精力排查。

第5步:寻求专业帮助与记录总结

- 联系供应商/工程师: 如果问题超出自身能力范围,及时联系设备供应商或专业的维修工程师,在联系前,务必准备好第1步中记录的所有详细信息。

- 建立维修档案: 每次故障排除后,详细记录故障原因、解决方案和更换的备件,这将成为未来宝贵的知识库,有助于预防同类故障再次发生。

预防性维护:最好的维修是预防

与其被动地维修,不如主动地预防。

(图片来源网络,侵删)

-

日常点检:

- 检查油位、气压。

- 清理传感器、镜头、工作台面上的粉尘和污物。

- 检查有无异响、漏油、漏气。

- 清理料仓,确保来料顺畅。

-

定期保养:

- 润滑: 按照设备手册的要求,定期给指定的润滑点(导轨、轴承、链条等)加注润滑油/脂。

- 紧固: 定期检查并拧紧松动的螺丝、螺母。

- 清洁: 深度清洁气动元件(过滤器、调压阀)、过滤网等。

- 备件检查: 检查易损件(如传感器、气管、电磁阀)的状态,并准备好备件。

-

软件与数据备份:

- 定期备份PLC程序、HMI程序和设备参数。

- 保持系统和杀毒软件为最新版本。

实用故障排查清单(速查表)

| 故障现象 | 可能原因 | 检查方法/解决方案 |

|---|---|---|

| 整机无法启动 | 总电源开关未合上 急停按钮被按下 主断路器跳闸 安全回路(安全门、光栅)未复位 |

检查电源开关 检查所有急停按钮,并旋出 检查断路器,尝试合上(若跳闸,需排查短路) 确保所有安全门关闭,光栅无遮挡 |

| 某个气缸不动作 | 对应电磁阀未得电 电磁阀损坏 气缸漏气或损坏 气压不足 气管堵塞或漏气 |

检查PLC输出点是否亮灯,检查接线 听电磁阀有无“咔哒”声,或替换测试 检查气缸接头是否漏气,手动通气测试 检查空压机压力和管路压力 检查气管,更换破损气管 |

| 定位不准/重复精度差 | 伺服/步进电机参数丢失或错误 传动部件(同步带、丝杆)松动或磨损 机械结构有松动 工件或载具变形 |

重新进行原点搜索和参数设置 检查并张紧同步带,拧紧丝杆轴承座 检查并紧固所有机械连接 检查来料质量 |

| 视觉系统检测失败 | 镜头或玻璃脏污 光源亮度不均或衰减 工件位置偏移或姿态变化 软件阈值设置不当 |

用无尘布和专用清洁液清洁镜头 检查光源控制器,调整亮度或更换光源条 检查定位机构,或重新标定视觉坐标系 重新优化视觉参数(阈值、匹配度等) |

| 频繁卡料/上料错误 | 来料尺寸公差过大 供料器(振动盘、皮带)参数不当 分料机构磨损 工件表面问题(静电、油污) |

检查来料质量,与供应商沟通 调整振动盘电压/频率,或皮带速度 检查并更换磨损的挡块、推杆等 增加除静电装置或清洁工位 |

希望这份详尽的指南能帮助您更好地应对全自动组装机的故障问题,冷静、系统地分析是解决问题的关键。

标签: 全自动组装机故障原因分析 组装机频繁故障排查方法 全自动设备故障率高的解决对策

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。