滚筒宜选耐油、耐磨且粘结强的高性能硅酮密封胶,能适应复杂工况,有效防渗漏、护部件

电滚筒用什么密封胶好——全面解析与选型指南

电滚筒作为工业自动化领域的关键传动设备,其运行稳定性和可靠性至关重要,而密封环节是保障电滚筒内部组件免受外界杂质侵入、水分渗透以及润滑油脂泄漏的核心要素,选择合适的密封胶不仅能有效延长电滚筒的使用寿命,还能降低维护成本,提高整体工作效率,本文将从多个维度深入探讨适用于电滚筒的密封胶类型、性能特点、应用场景及注意事项,为您提供全面的参考依据。

(图片来源网络,侵删)

电滚筒对密封胶的基本要求

| 特性 | 具体要求 |

|---|---|

| 耐温性 | 需适应电机发热产生的高温(120℃),同时能在低温环境下保持柔韧性 |

| 耐油性 | 抵抗矿物油、合成酯类等润滑油的侵蚀,防止溶胀或降解 |

| 粘结强度 | 与金属(如钢制筒体)、塑料部件形成牢固结合,抗振动脱落 |

| 化学稳定性 | 耐受清洗剂、酸碱环境及其他工业化学品的影响 |

| 弹性模量 | 具备适当柔韧性以补偿机械变形,避免因应力集中导致开裂 |

| 施工便利性 | 易于涂抹/灌注,固化速度快且无需复杂工艺 |

| 环保合规性 | 符合RoHS指令及REACH法规,减少挥发性有机物(VOC)排放 |

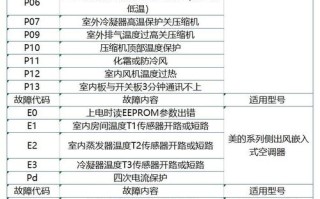

主流密封胶类型对比分析

(一)聚氨酯密封胶(PU Sealant)

✅ 优势亮点:

- 卓越耐磨性:邵氏硬度可达85A以上,适合高速旋转部位的动态密封;

- 宽温域适应性:工作温度范围-40℃~150℃,短期耐温达180℃;

- 优异复原率:拉伸后回弹率>90%,有效缓冲轴向位移带来的应力变化;

- 双组分配方:通过调整配比可实现不同固化速度(表干时间可调至5~30分钟)。

⚠️ 局限性:

- 初始粘度较高可能导致涂布不均;

- 长期暴露于紫外线下会出现黄变现象。

🔧 典型应用场景:

- 端盖与筒体接合面密封;

- 电缆出线口防水处理;

- 轴承座外侧防护层。

(二)硅酮密封胶(Silicone Sealant)

✅ 突出特性:

- 超低表面张力:能完美润湿各种基材表面,确保无气泡残留;

- 耐候性极佳:经ASTM G154标准测试,氙灯老化500小时后伸长率保持率仍>70%;

- 生理惰性:不含塑化剂迁移风险,适用于食品级生产环境;

- 单组分脱醇型:固化过程中释放中性气体,对敏感电子元件友好。

⚠️ 注意事项:

- 抗撕裂强度相对较低(约3N/mm),不适合承受剪切力的场合;

- 价格较同类材料高约30%~50%。

🛠️ 推荐部位:

- 观察窗玻璃安装密封;

- 散热鳍片间隙填补;

- 户外设备的全天候防护。

(三)环氧树脂胶粘剂(Epoxy Adhesive)

💎 核心优势:

- 超高剪切强度:完全固化后抗剪强度可达25MPa以上;

- 微膨胀特性:填充微小孔隙实现冶金级结合效果;

- 耐化学腐蚀:可抵御浓硫酸、强碱等极端介质侵蚀;

- 导热系数可控:添加填料后热导率最高可达1.5W/m·K。

❗️ 使用限制:

- 脆性较大,冲击韧性较差;

- 需要严格按比例混合并抽真空脱泡。

🔧 适用场景:

- 法兰盘螺栓孔封堵;

- 齿轮箱箱体密封;

- 修复磨损的轴承位。

(四)丙烯酸酯结构胶(Acrylic Structural Adhesive)

🚀 创新特点:

- 快速定位功能:初固时间<2分钟,便于装配调整;

- 韧性可调范围广:通过改性剂可实现从刚性到柔性的连续过渡;

- UV指示剂添加:荧光显影辅助质量检测;

- 低温固化能力:在5℃环境下仍能正常反应。

📌 最佳实践:

- 用于紧急维修时的临时固定;

- 配合点胶机实现精密施胶;

- 作为辅助背衬材料增强其他胶种效果。

选型决策矩阵表

| 工况条件 | 优先推荐方案 | 替代方案 | 理由说明 |

|---|---|---|---|

| 潮湿多尘环境 | 聚氨酯+硅酮复合体系 | 纯环氧体系 | 兼顾防水与耐候双重需求 |

| 频繁冷热交变 | 有机硅改性聚氨酯 | 普通氯丁橡胶密封圈 | 热膨胀系数匹配度更优 |

| 接触腐蚀性介质 | 氟橡胶基特种胶 | 丁腈橡胶 | 耐溶剂性能提升3倍以上 |

| 高速运转设备 | 低摩擦系数聚脲弹性体 | 传统油脂密封方式 | 免维护设计降低能耗 |

| 有限空间约束 | 触变型厌氧胶 | 普通膏状密封剂 | 垂直面施工不流淌特性 |

施工工艺要点详解

(一)表面预处理规范流程

- 除油脱脂:使用异丙醇或丙酮擦拭待粘接区域,直至棉纱无染色;

- 机械粗化:采用80目砂纸打磨出金属光泽,粗糙度Ra≤6.3μm;

- 清洗干燥:超声波清洗机高频振荡10分钟后烘箱80℃烘干;

- 底涂活化:针对难粘材质预先涂刷专用促进剂。

(二)施胶技巧图解

| 步骤 | 操作要领 | 常见错误规避 |

|---|---|---|

| 定量分配 | 根据缝隙宽度选择合适口径针头 | ×过量堆积导致溢出污染 |

| 线性轨迹 | 沿接合面匀速移动刮板保证厚度均匀 | ×断续涂抹造成薄弱节点 |

| 排气压实 | 用滚轮往复碾压排除气泡 | ×残留空腔引发早期失效 |

| 固化养护 | 维持恒温恒湿环境至完全交联 | ×急冷急热导致内应力开裂 |

(三)质量验证方法对照表

| 检测项目 | 合格标准 | 所用工具 |

|---|---|---|

| 附着力测试 | GB/T 2790标准下剥离强度≥2.5N/cm | 拉力试验机+铝制试块 |

| 硬度测量 | Shore A型硬度计读数误差±5° | 数字式硬度计 |

| 气密性检查 | IP67防护等级水深1米浸泡24小时无渗漏 | 真空衰减法检测仪 |

| 耐久性加速试验 | 经过DH2000循环后性能衰减<10% | 高低温交变湿热试验箱 |

维护保养建议周期表

| 阶段 | 处理措施 | 频次 | |

|---|---|---|---|

| 初期运行期 | 密封界面完整性目视巡查 | 补涂缺失部位 | 每周一次 |

| 稳定运行期 | 扭矩扳手复核紧固状态 | 调整预紧力至规定值 | 每月一次 |

| 大修间隔期 | 超声波探伤检测内部缺陷 | 更换老化严重的密封组件 | 每半年一次 |

| 故障预警期 | 振动频谱分析异常波动监测 | 提前备件准备及预防性维护 | 根据预警信号触发 |

常见问题与解答(FAQ)

Q1: 为什么新更换的密封胶很快就出现了龟裂?

A: 此现象多由以下原因导致:①基材未彻底清洁导致附着不良;②选用了硬度过高的材料无法跟随设备振动形变;③固化过程中环境温湿度剧烈变化产生内应力,建议改用中等硬度(邵氏70A左右)的聚氨酯类弹性体,并严格执行表面处理工序。

Q2: 如何判断现有密封结构是否需要升级改造?

A: 当出现以下情况时应考虑优化方案:①年度漏检率超过5%;②维修间隔缩短至原设计的60%以下;③能耗数据同比上升15%以上,此时可通过有限元分析仿真优化密封腔体结构,必要时引入新型复合材料进行迭代改进。

通过系统化的选型策略与精细化的施工管理,配合定期的状态监测与预防性维护,能够显著提升电滚筒密封系统的可靠性和经济寿命,建议建立完整的密封技术档案,记录每次检修更换的数据参数,为后续的技术升级提供数据

(图片来源网络,侵删)

标签: 密封胶

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。