优质原材料,严控生产工艺;依客户需求精准设计电路与散热结构;规范质检流程,确保亮度、色温达标,成品做好防潮防静电

LED灯代加工需要注意什么

原材料质量控制

(一)芯片选型与检验

| 要点 |

详细说明 |

| 品牌及规格确认 |

严格依据客户要求或行业标准挑选合适的LED芯片品牌和具体型号,不同品牌的芯片在发光效率、波长稳定性、寿命等方面存在差异,需仔细甄别,国际知名品牌往往具有更精准的参数控制和更好的一致性,但成本相对较高;而一些国产优质芯片则性价比突出。 |

| 性能测试 |

对采购的每一批次芯片进行全面的性能检测,包括正向电压、反向漏电流、光通量、色温等关键指标,使用专业的光电测试设备,确保芯片的各项性能均符合设计要求,若发现不合格品,应及时与供应商沟通退换货事宜。 |

| 外观检查 |

查看芯片表面是否有划痕、裂纹、污渍等缺陷,这些瑕疵可能会影响芯片的正常功能和使用寿命,注意芯片引脚的完整性和平整度,以保证良好的焊接效果。 |

(二)支架材质审核

| 材质类型 |

特点及适用场景 |

注意事项 |

| 铜支架 |

具有良好的导热性和导电性,机械强度高,适用于大功率LED灯具的生产,但其成本也相对较高,且容易氧化变色,在选择时,要关注铜材的纯度和表面处理工艺,如镀银、镀金等,以提高抗氧化能力和焊接性能。 |

定期检查库存中的铜支架是否有生锈迹象,如有需要及时采取防潮措施,并在使用前进行清洁处理。 |

| 铁支架 |

价格较为低廉,强度尚可满足一般需求,其导热性较差,长期使用可能会导致热量积聚,影响LED的使用寿命,通常用于低功率、对散热要求不高的产品中。 |

对于采用铁支架的产品,要特别注意散热设计,合理增加散热结构或选用辅助散热材料,以弥补铁支架自身导热不足的缺点。 |

| 铝支架 |

兼具较好的导热性和较轻的重量,综合性能优良,在一些中高端LED产品中得到广泛应用,但要防止铝材在加工过程中产生过多的碎屑,以免混入电路造成短路故障。 |

加工过程中应优化切削参数,减少铝屑的产生,并配备有效的吸尘装置及时清理工作台面和设备内部的铝屑。 |

(三)封装胶的选择与管理

| 特性 |

重要性 |

选择建议 |

存储条件 |

| 折射率匹配 |

确保光线能够高效地从芯片射出,减少反射损失,提高出光效率,如果折射率不匹配,会导致部分光线被困在封装体内无法有效利用。 |

根据芯片的特性和产品的光学设计要求,选择与之折射率相匹配的封装胶,硅胶体系的封装胶具有较好的柔韧性和透光性,常被选用。 |

密封保存于阴凉干燥处,避免阳光直射和高温环境,防止胶水固化失效,严格按照先进先出的原则使用库存,保证胶水的质量稳定。 |

| 耐候性 |

户外使用的LED产品需要经受各种恶劣天气条件的考验,如紫外线照射、雨水侵蚀、温度变化等,封装胶必须具备良好的耐候性,以确保长期稳定的性能表现。 |

优先选择经过权威机构认证、具有优异耐候性的品牌产品,可以通过加速老化试验模拟实际使用环境中的极端条件,评估封装胶的耐久性。 |

同上 |

| 粘结强度 |

要保证封装胶能够牢固地将芯片和其他部件固定在一起,防止在使用过程中因振动、冲击等因素导致脱落或松动。 |

通过拉力测试等方法验证封装胶的粘结强度是否符合要求,在选择时,可以参考供应商提供的技术数据和使用案例。 |

同上 |

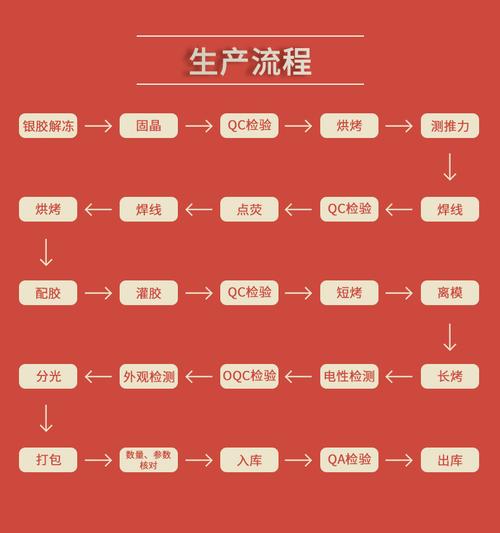

生产工艺精细度把控

(一)固晶环节要点

| 操作步骤 |

技术要求 |

常见问题及解决方法 |

| 点胶量控制 |

精确调节点胶设备的参数,使每次滴下的胶量均匀一致且适量,过多的胶水可能会导致芯片偏移或短路,过少则无法提供足够的粘结力。 |

定期校准点胶机的计量系统,采用视觉辅助定位系统确保芯片放置的准确性,一旦出现点胶异常情况,立即停机调整并清理多余胶水。 |

| 芯片吸附与对准 |

利用真空吸嘴或其他吸附工具平稳地拾取芯片,并将其准确地放置在预定位置上,要求位置偏差极小,以保证后续焊接质量和电路连接可靠性。 |

保持工作环境清洁无尘,避免杂质干扰吸附过程,定期维护吸附设备的真空系统和机械传动部件,确保其正常运行,若发现芯片对准不准确,应及时纠正并重新调整设备参数。 |

(二)焊线工艺规范

| 因素 |

影响分析 |

优化措施 |

| 焊线材料质量 |

优质的金丝或合金丝具有良好的导电性和延展性,能够承受一定的电流负荷而不断裂,劣质焊线容易出现虚焊、断线等问题,严重影响产品的可靠性。 |

选用知名厂家生产的高质量焊线材料,并对每卷焊线进行抽样检测,检查其直径公差、硬度、纯度等指标是否符合标准。 |

| 焊接温度与时间 |

焊接温度过高会使芯片过热损坏,过低则导致焊点不牢固;焊接时间过长同样会引起芯片性能下降,过短可能造成虚焊。 |

通过实验确定最佳的焊接温度曲线和时间范围,并在生产过程中实时监控温度变化,采用红外测温仪等工具定期检测焊点温度,确保其在合理范围内波动。 |

| 焊接压力调节 |

合适的焊接压力有助于形成良好的金属间化合物层,提高焊点的机械强度和电气性能,压力过大可能会压碎芯片或损伤电极,压力过小则无法实现紧密接触。 |

根据不同的芯片尺寸和焊接要求,逐步调整焊接设备的气压参数,直至达到理想的焊接效果,观察焊点的外观形态,如圆形饱满、无毛刺等作为判断依据之一。 |

(三)封胶工序细节

| 关键环节 |

操作要点 |

质量管控方法 |

| 脱泡处理 |

在注入封装胶后,必须进行充分的脱泡操作,以排除其中的气泡,气泡的存在会降低产品的透明度和光学性能,甚至可能导致局部发热不均等问题。 |

采用真空脱泡设备,设定合理的真空度和保压时间,确保胶水内的气泡完全排出,可以通过观察胶水表面是否还有气泡冒出来判断脱泡是否彻底。 |

| 固化条件控制 |

按照封装胶的数据手册要求,严格控制固化温度、时间和湿度等条件,不正确的固化过程可能会使胶水不能完全固化,或者产生内应力导致开裂等问题。 |

使用高精度的温度控制器和湿度传感器监测固化环境参数,记录每一批次产品的固化曲线以便追溯,定期校验设备的精度,保证固化条件的一致性。 |

设备维护与环境管理

(一)生产设备日常保养计划

| 设备名称 |

保养周期 |

责任人 |

备注 |

| 固晶机 |

每日开机前检查;每周全面清洁一次;每月进行精度校准 |

清理工作台面灰尘杂物;检查吸嘴畅通性;润滑运动部件;校准定位系统精度 |

操作员甲 |

如发现异常声音或振动增大等情况,应及时上报维修人员进一步检查。 |

| 焊线机 |

每班次结束后清理废料;每周检查焊头磨损情况并更换;每月进行电气性能检测 |

擦拭机身外壳油污;清理焊臂导轨积尘;测试焊接电流稳定性;紧固各连接螺丝 |

技术员乙 |

注意保护焊头的尖锐部分,避免碰撞损坏,更换下来的废旧焊头集中回收处理。 |

| 封胶设备 |

每次使用完毕后清洗料桶和管道;每月检查搅拌电机运行状况;每季度更换密封圈 |

排空剩余胶水;用溶剂清洗内部残留物;检查搅拌桨叶完整性;检测密封性能是否良好 |

班组长丙 |

严禁用水直接冲洗电气部件,防止触电事故,清洗时要佩戴防护手套和眼镜。 |

(二)生产环境要求与监控

| 环境因素 |

标准范围 |

监测频率 |

控制措施 |

| 洁净度等级 |

万级及以上(参照相关行业标准) |

每天定时检测空气中悬浮粒子数量 |

安装高效空气过滤器(HEPA),定期更换滤芯;设置风淋室供人员进出净化;保持车间正压状态防止外界污染物进入。 |

| 温湿度控制 |

温度:22±2℃;相对湿度:50%±10% |

每小时记录一次数据 |

配备恒温恒湿空调系统,自动调节室内温湿度;安装温湿度传感器实时监测并报警超限情况;加强门窗密封管理减少外界干扰。 |

| 静电消除 |

地面电阻≤1×10^9Ω;工作台面静电电位<100V |

不定期抽查测试 |

铺设防静电地板;工作人员穿戴防静电服、鞋帽;使用离子风机对敏感器件进行局部除静电处理;定期检测接地系统的有效性。 |

成品检测与质量追溯体系建立

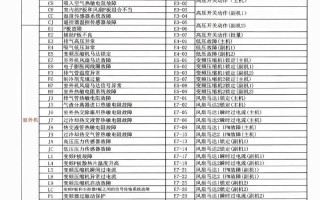

(一)成品检测项目及标准示例表

| 检测项目 |

合格标准 |

检测工具/方法 |

抽样比例 |

不合格品处理方式 |

| 外观检查 |

无划伤、裂纹、变形;颜色均匀一致;标识清晰完整 |

目视+放大镜辅助观察;比色卡对比颜色差异 |

全检 |

挑出不合格品单独存放,通知返工修复或报废处理,分析原因并采取纠正预防措施。 |

| 光电性能测试 |

正向电压:误差范围±5%;反向漏电流<规定值;光通量≥额定值的95%;色温符合设计要求 |

精密直流电源供应器+光谱分析仪+积分球测试系统 |

抽检5%~10%(根据批量大小调整) |

同上 |

| 老化试验 |

在高温高湿环境下连续工作一定时间后,各项性能指标仍能满足初始标准的80%以上视为合格 |

步入式恒温恒湿试验箱模拟恶劣环境加速老化过程;每隔一段时间取出样品进行复测 |

按批次抽取少量样本进行破坏性试验 |

同上 |

(二)质量追溯流程图解

当发现质量问题时,首先根据产品批次号查找对应的生产记录档案,包括原材料入库检验报告、生产过程监控数据、设备运行日志等信息,然后对这些信息进行分析比对,找出可能导致问题的原因所在环节,如果是原材料问题,追溯到供应商并进行整改;若是生产工艺失误造成的,则调整相关工艺参数并对员工进行培训指导;对于设备故障引起的质量问题,及时安排维修并对同类设备进行全面排查检修,通过建立健全的质量追溯体系,能够快速定位问题根源并采取有效措施加以解决,不断提高产品质量水平。

相关问题与解答栏目

如何判断一家LED灯代加工企业的技术水平高低?

答:可以从以下几个方面来判断:一是看其生产设备的先进程度和自动化水平,先进的设备通常意味着更高的生产效率和更稳定的产品质量;二是考察企业的研发团队实力和技术创新能力,是否有能力开发新产品和新工艺;三是了解企业的质量管理体系是否完善,是否通过了ISO等相关认证;四是询问企业的过往客户案例和市场口碑,优秀的企业往往有着丰富的成功经验和良好的客户评价。

在LED灯代加工过程中遇到客户提出的特殊定制需求怎么办?

答:首先要与客户充分沟通,详细了解其特殊需求的具体内容和技术指标要求,然后组织内部技术团队进行可行性评估,制定详细的实施方案,在实施过程中,密切关注每一个环节的质量管控,确保满足客户的特殊需求,及时向客户反馈进展情况,遇到困难及时协商解决,完成后进行全面测试验证,确保产品

标签: 代加工

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。